关于大赛璐 Monozukuri Manufacturing 1996年4月在网干工厂(兵库县)开始的生产革新举措,经过2000年开设综合生产中心,已扩展到所有生产基地。另外,通过大赛璐式生产革新手法进一步对制造——销售——物流的一连串业务流程进行精简,构建了谋求最大事业价值的供应链。通过该项举措对MONOZUKURI相关信息进行同步化和一元化,实现了可对多个工厂进行整体最优化的“虚拟工厂”体系。今后将这些系列活动中所积累的庞大智慧信息作为大数据进行AI解析,将强化预知预测功能等,对新的革新发起挑战。

大赛璐式生产革新

1990年代中期,本公司受日元升值及全球化带来的成本竞争压力、团块年代的大量退休等影响,面临了仓促的世代交替及技能传承的问题。此外,要想实现第1次长期计划(1989年12月末制定)的“2倍生产率”,延续以往的做法已出现了无法逾越的极限。“新建设2倍生产率的工厂需要怎样的体系、体制及生产系统呢”,出于这种想法,我们开始了R21项目,为打造在通过“人和体系的革新”“生产系统的革新”“信息系统的革新”的3大革新所构建的新体系下进行“MONOZUKURI”的工厂——“新一代化学工厂”开展了相关工作。

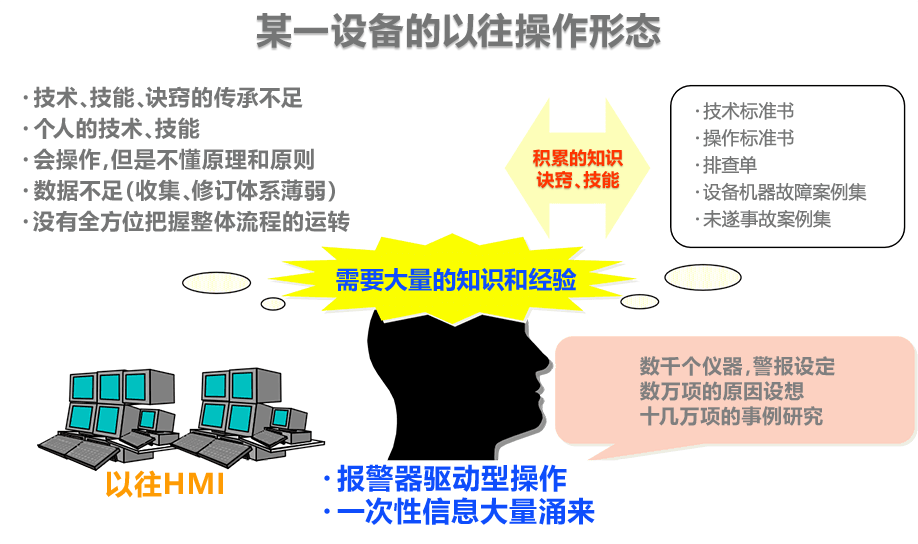

本公司的某一设备在以往的操作当中1个操作员要监控10多台监控器画面以及数千页的画面,而且在数千个仪器上设定了警报。一旦警报响起,需要设想到数万项的原因,进行十几万项的事例研究。

为此,我们通过将经验丰富的操作员所积累的有关设备运转诀窍及技能等心照不宣的知识进行标准化、系统化,构建一个任何人都可以活用经验丰富的操作员所拥有的技术的体系,以确保生产安全和产品品质,并谋求成本削减及节约能源。这种举措日后被称为大赛璐式生产革新。

大赛璐式生产革新由以下4个阶段构成。

第0阶段:必要性的确认

- 在“常规作业负荷”“非常规作业负荷”“决策体系”“成本结构”的4个切入口中挖掘浪费、损耗、课题。

第1阶段:基础整备与稳定化

- 排除在第0阶段中所明确的现场浪费及损耗,减轻操作员作业负荷,追求稳定化。

- 对制造现场、图纸中所使用的工厂内机器类(罐及泵等)的名称及标识方法在全公司内进行统一,推进工厂的基础完善。

第2阶段:标准化

- 以操作员的决策流程为基点,对从“安全、稳定、品质、成本”的4个切入口回到原理原则的运转进行标准化(综合操作性研究手法)。

第3阶段:系统化

- 为了防止完成标准化的运转方法出现倒退,构建活用IT的“智能综合生产系统”。

2000年3月,在大赛璐网干工厂(兵库县)建设以“智能综合生产系统”为核心的综合生产中心(Integrated Production Center:IPC)。在IPC的1处场所控制网干工厂内的3个区域(纤维素区域、有机区域、能源区域),实现了整体最优的运转。

- 工人的生产率为3倍、作业负担为1/10、质量提高。

- 作为商务模式专利(生产革新手法、智能生产运转方法、智能生产系统),这种手法已成为我们的重要资产。

- 最重要的是需要凝聚高层的决策(决断、向中坚层的权限转让)和中坚层的热情(想要改变工厂,带头推行改革),以及各现场想要自主改善的意愿。

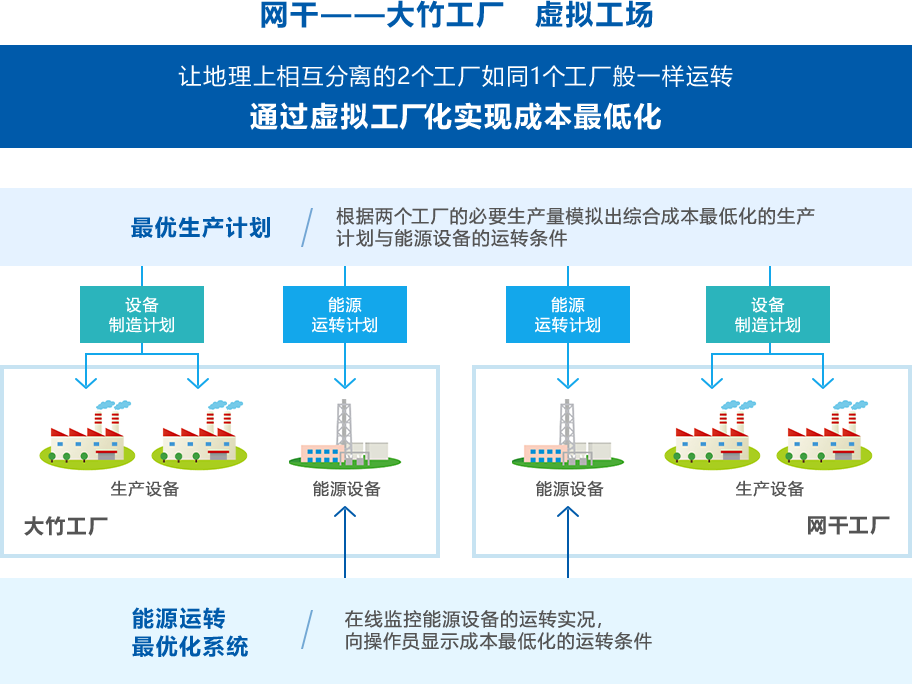

虚拟工厂 ~网干和大竹工厂间的最优生产体系构建~

将“大赛璐式生产革新”为基础,对同样生产纤维素产品的网干工厂(兵库县)和大竹工厂(广岛县)两个工厂进行整合,如同一个工厂般一样运转,构建一个使生产计划、能源供需达到最优化的体系,采取了进一步收益极大化的举措。

- 网干工厂的能源设备燃料使用煤气和煤炭,大竹工厂使用煤炭和轮胎碎片混烧,由于在筹备成本方面有所不同,因此生产所需的能源成本也不相同。

- 构建并运用根据两个工厂的必要生产量可模拟出能源成本、库存成本、物流成本等综合成本达到最低化的生产计划及能源设备运转条件的体系。

- 在实际运转中,活用可模拟出能源设备运转条件的“能源运转最优化系统”,运用可维持成本最低化运转的体系。

- 从以往工厂最优的思路跳跃至追求整体最优的思路,从而实现了综合成本的削减。

- 通过构建网干工厂和大竹工厂的最优生产体系和能源运转最优化系统,完成了基于2工厂体制的虚拟工厂化。

图像解析系统的实用化 ~组装型事业的生产革新~

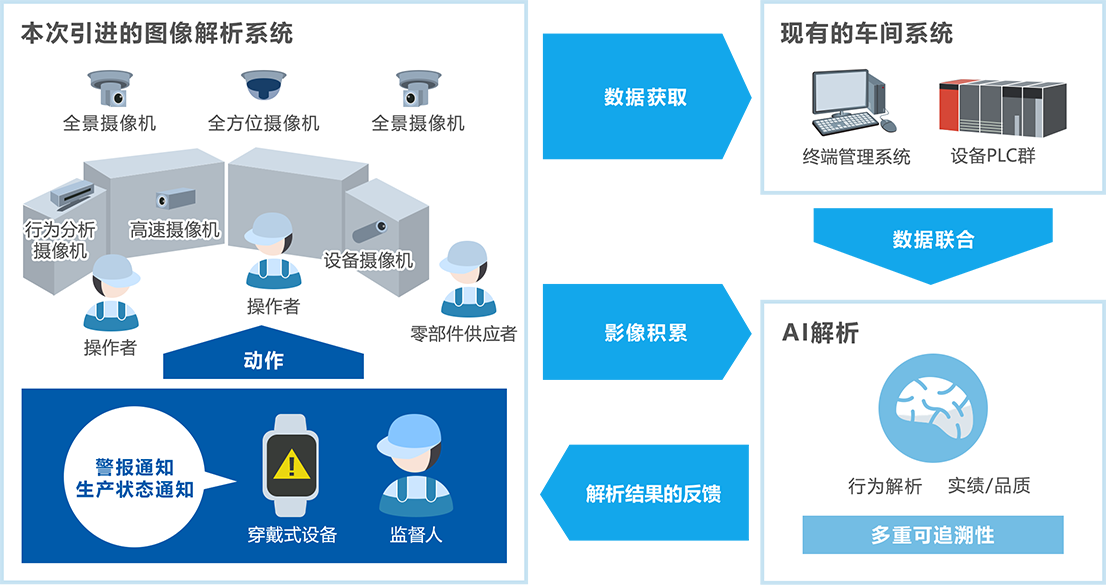

自2005年2月开始的16个月的时间里,本公司与株式会社日立制作所(以下称日立制作所)联手,通过活用日立制作所的最先端IoT技术(图像解析解析、AI等),构建了可对本公司组装型事业,即汽车气囊用气体发生器的制造工厂播磨工厂的制造实绩数据从3M(Man(人)、Machine(设备)、Material(材料))的视角进行解析,并将其成果连接到+M(Method)的新体系,并实现了实用化。

根据目的设置不同种类的摄像机,以图像数据的形式对操作者及机械的运动进行AI解析,如发现异常,马上通知监督人,监督人可当场进行对应。另外,积累获得的图像数据,通过与通常的生产数据联合起来,这样,当问题发生时可快速查明原因,并对需改善的地方进行分析。

对Man(人)的图像解析

- 尤其对在品质保证方面具有重要意义的作业流程,对操作员的实际动作和标准动作模型进行比较和分析,如果操作员的动作脱离了标准作业流程,自动将其情况检测出来,并将警报通知到监督人的智能手表。

- 通过分析操作员区域内的动线,实施人员及设备的最优配置。

对Machine(设备)、Material(材料)的图像解析

- 拍摄生产设备的运行情况,检测出异常。

- 确认零部件供应者所使用的设备和材料的状态。

- 可将品质保证水平从以批次为单位的代表工位管理提升到以产品序号为单位的全工位管理(对人、设备、材料状态进行连续监控),明显提高了产品在工序内的保证率。

- 将现场管理监督者的作用从以事后处理为主的对应提升到通过活用获取的数据进行倾向性监控及预防处置的高度,为发生问题的事前防范作贡献。

利用气体发生器组装工序中的图像解析系统,品质管理从批次为单位转向了序号为单位