サステナビリティ / 環境報告気候変動への対応

基本的な考え方

当社グループは「ダイセルグループ レスポンシブル・ケア基本方針」に則り、脱炭素社会の実現に向けて温室効果ガス(GHG)排出量削減の中長期目標を設定しています。生産プロセスの抜本的な見直しや新技術の導入により、エネルギー使用量を大幅に削減するとともに、燃料の転換や使用量の最適化、再生可能エネルギーの導入などに努め、また、バイオマス原料やリサイクル原料の活用を通じて、当社グループ全体でGHG排出量の削減に取り組みます。

GHG排出量削減の中長期目標

GHG排出量削減の中長期目標

- 2050年 カーボンニュートラルの実現※1

- 2030年 GHG排出量50%削減(2018年度基準)※2

- ※1対象範囲は当社グループのスコープ1、2、3

- ※2対象範囲は当社グループのスコープ1、2

「2050年カーボンニュートラル」の達成に向け、中期目標として「2030年GHG排出量50%削減(2018年度基準)」を策定しました。これは、パリ協定が合意したSBT※の1.5℃水準に相当するものです。中長期目標達成に向け、省エネルギーなどの対策をさらに発展させ、GHG排出量削減を推進していきます。

なお、2023年5月、産官学の協働を通じたカーボンニュートラル社会の実現に向けて、経済産業省が主導する「GXリーグ」に参画しています。

※Science Based Targets. パリ協定が合意した「世界の気温上昇を産業革命前より 2℃を十分に下回り、また 1.5℃に抑える水準」と整合した、企業の中長期的な削減目標

GHG排出量削減推進体制

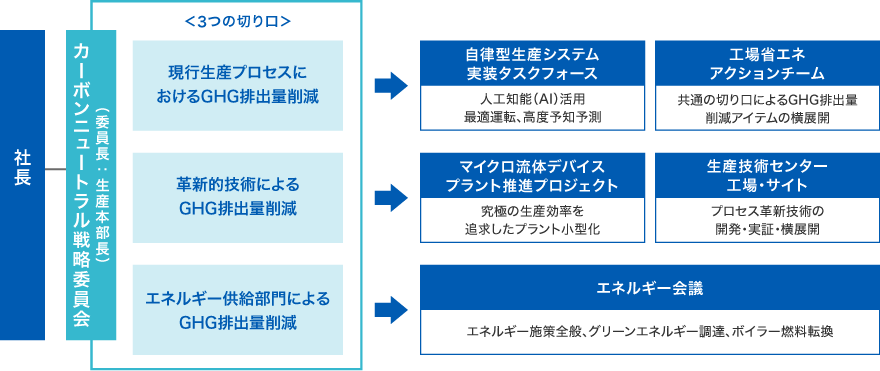

2023年7月、カーボンニュートラルの取り組みをさらに加速するため、「エネルギー戦略委員会」を「カーボンニュートラル戦略委員会」へ改称しました。

当委員会は2020年7月、それまでの「省エネ推進委員会」を社長直轄とするなどして発展させてきたもので、生産本部の担当役員(生産本部長)を委員長とし、国内の生産部門・エネルギー供給部門・その他コーポレート部門の代表者で構成しています。委員会が中心となり、グループ全体の省エネルギー推進・管理を行うとともに、GHG排出量削減目標達成に向けて、1.現行生産プロセスにおけるGHG排出量削減、2.革新的技術によるGHG排出量削減、3.エネルギー供給部門によるGHG排出量削減の3つの切り口で、地球環境と共生する循環型プロセス構築を当社グループ全体で推進していきます。

なお、中長期目標達成に向けた適切な投資計画を立案・遂行するため、2025年4月にインターナルカーボンプライシング(ICP)制度を導入しました。

カーボンニュートラル戦略委員会体制図

GHG排出量削減の取り組み

GHG排出量の削減

当社グループの2024年度のGHG排出量は、2023年度から4万トン-CO2e増加し、231万トン-CO2e(2023年度比1.9%増)となりました。内訳は、当社事業場および国内グループ企業のGHG排出量が173万トン-CO2e(2023年度比1.4%増)、海外グループ企業は58万トン-CO2e(2023年度比3.3%増)でした。

また、GHG排出量に大きく関わる2024年度の当社グループのエネルギー使用量については、原油換算で2023年度比0.02%増の839千kLとなりました。

当社事業場(本社含む)の2024年度のエネルギー起源CO2排出量は、134万トン-CO2e(2023年度比1.5%減)となりました。

報告内容に対する信頼性確保のため、GHG排出量の算定に関し、定期的に第三者保証※を取得しています。

なお、2023年度には、サステナブル経営委員会内の課題別分科会としてLCA(ライフサイクルアセスメント)分科会を立ち上げました。LCA手法を活用して、製品別CFP(カーボンフットプリント)を算定し、CFP削減の検討を行っています。環境負荷を定量的にミエル化することで、既存製品の環境負荷低減や新たな環境対応型素材などの製品開発につなげています。

※当社事業場におけるスコープ1、2、3の排出量を算定し、第三者による保証を受けています。

エネルギー使用量

- ※12022年度までは化石燃料のみでしたが、2023年度以降は、省エネ法改正により非化石燃料を追加しています(原油換算実施)。

- ※2一定量の製品を生産するのに必要とした資源量である原単位に関して、ある基準年を100としたときの指数をいいます。電気事業法改正に伴い、2016年度以降は外販電力分を加えています。

GHG(スコープ1、2)排出量

サプライチェーンを通じたGHG排出量の削減

当社グループは、2020年度グローバルスタンダードであるGHGプロトコルに基づき、自社グループに留まらず、サプライチェーン全体でのGHG排出量の把握、削減に取り組んでいます。なお、国内のCO2、CH4、N2O、SF6、NF3の排出量は「地球温暖化対策の推進に関する法律」(以下、温対法)に基づいた算定結果に廃タイヤ起因のN2Oを加えています。

なお、「CSRD」や「SSBJ」など、将来のサステナビリティ情報の開示を見据えて、GHG排出量の算定範囲をスコープ3全体に、またバウンダリーをグループ全体に広げる取り組みを進めています。

2024年度スコープ別GHG排出量

横にスクロールします。

| カテゴリ | 排出量(万t-CO2e) | ||

|---|---|---|---|

| スコープ1※1 | 事業活動からの直接的な温室効果ガス排出 | 149 | |

| スコープ2※1 | 事業活動でのエネルギー使用による間接的な温室効果ガス排出 | 5 | |

| スコープ1、2※1合計 | 153 | ||

| スコープ3 | 事業活動範囲外での間接的な温室効果ガス排出 | 146 | |

| カテゴリ1※2 | 購入した物品、サービス | 110 | |

| カテゴリ2※3 | 資本財 | 20 | |

| カテゴリ3※2 | スコープ1、2に含まれないエネルギー関連活動 | 12 | |

| カテゴリ4※2 | 輸送・流通(上流) | 1 | |

| カテゴリ5※2 | 事業から発生する廃棄物 | 1 | |

| カテゴリ6※4 | 出張 | 1 | |

| カテゴリ7※4 | 雇用者の通勤 | 0 | |

| スコープ1、2、3合計 | 300 | ||

- ※1 対象範囲:当社事業場(本社含む)

- ※2 対象範囲:当社事業場

- ※3 対象範囲:当社グループ

- ※4 対象範囲:当社事業場および国内グループ企業

算定方法

環境省・経済産業省「サプライチェーンを通じた温室効果ガス排出量算定に関する基本ガイドライン Ver2.7」に基づき、同「サプライチェーンを通じた組織の温室効果ガス排出等の算定のための排出原単位データベース Ver3.5」、ライフサイクルインベントリデータベースAIST-IDEA、温対法算定・報告・公表制度における排出係数などを使用しました。

物流における環境負荷低減

当社グループは、モーダルシフト※1やコンテナのラウンドユース※2など、製品輸送における省エネルギーに取り組んでいます。当社の2024年度の物流におけるエネルギー使用量は2023年度比7.5%減の4.9千kLとなりました。

- ※1トラックによる貨物輸送を、環境負荷が少ない船舶などの海運、または鉄道輸送に転換すること

- ※2輸入時に使用したコンテナを、輸出時にも再利用すること

エネルギー使用量/エネルギー使用量原単位(当社事業場)

CO2排出量/CO2排出量原単位(当社事業場)

モーダルシフトなどによるCO2排出量削減

ダイセル物流株式会社(以下、ダイセル物流)は、物流時に発生するCO2を削減するため2007年から輸出入品の主要港と工場間の物流を陸上輸送から海上輸送に変更しています。また輸出港を工場近隣港に変更することで輸送距離を削減、CO2排出量を抑制しています。2024年度は年間約7,100本のコンテナ※を海上輸送とするモーダルシフトなどにより、CO2排出量を陸上輸送時の73%に削減しました。

※40フィートコンテナ換算

コンテナのラウンドユース率の向上

輸入時に用いたコンテナを輸出時に再利用することで、空コンテナの輸送に伴うCO2排出を抑えられます。ダイセル物流は、コンテナを用いた輸出入にラウンドユースを導入し、さらなるCO2排出削減に取り組んでいます。また、船社別のスムーズなマッチングを可能にする独自開発のシステムによる円滑で効率的な輸送も、省エネルギーに寄与しています。その他コンテナ使用基準の見直しや簡易な修繕なども随時実施し、安全で効率的な輸送に努めています。

ダイセル物流株式会社 環境負荷低減の取り組み3つの切り口によるGHG排出量削減

当社グループは、気候変動への対応として「現行生産プロセス」「エネルギー供給部門」「革新的技術」の3つの切り口でGHG排出量を削減し、地球環境と共生する循環型プロセスの構築に取り組んでいます。

現行生産プロセスにおけるGHG排出量削減

当社のエネルギー使用量の92%を占める姫路製造所、大竹工場を、サイバー空間であたかも一つの工場と見なし(バーチャルファクトリー※化)、最適な生産計画やエネルギー需給を実現し、省エネルギー化しています。また「ダイセル式生産革新手法」で構築した「知的統合生産システム」を東京大学との共同研究で開発した人工知能(AI)で進化させた「自律型生産システム」により、品質、コスト、環境を考慮した最適運転を実現します。これまでに、アセチルチェーンの主要プラントへの導入を進め、計画していた酢酸セルロース、アセテート・トウに加え2024年度には一酸化炭素プラントへ実装しました。また、有機合成品プラントへも過酢酸誘導体から順次着手しており、次期中期中に全社の主要プラントへ展開を進め、GHG排出量削減を図っていきます。

※コンピュータ内の仮想空間に“あたかも実物があるように”創りあげた工場モデル

ダイセル式生産革新「エネルギー運転最適化システム」の導入

最適な生産計画に基づいたエネルギー管理をするために、実際の運転条件とシミュレーションによる最も好ましい運転条件をオンラインで監視し、コントロールする「エネルギー運転最適化システム」を姫路製造所、大竹工場で運用しています。

電力自己託送の活用

エネルギー需給最適化の一環として、電力自己託送を活用しています。大竹工場で自家発電した内の余剰電力を西日本の各拠点に供給してきましたが、さらに、2020年5月に東日本の新井工場へ、2021年4月にポリプラスチックス株式会社富士工場へ、2024年7月にダイセルパックシステムズ株式会社伊勢崎工場へ供給を開始しました。引き続き、グループ企業へのさらなる展開を検討し、グループ全体での「購入電力ゼロ」体制を目指します。

電力自己託送

革新的技術によるGHG排出量削減

当社グループは、既存技術の改善や改良による省エネルギー対策だけでなく、生産プロセスの抜本的見直しや新技術の開発によるGHG排出量削減にも取り組んでいます。2024年度の環境負荷低減の研究開発活動コストは231百万円です。

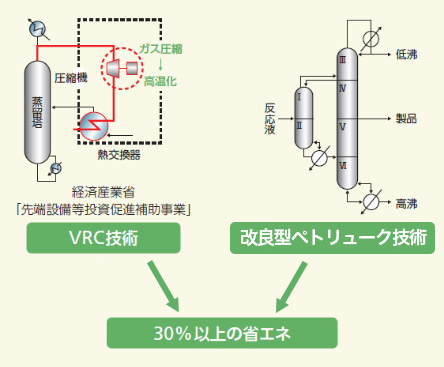

化学産業では、一般的にエネルギーの約40%が蒸留プロセスで消費されるといわれています。当社も例外ではなく、蒸留プロセスにおける省エネルギー技術の確立が大幅な省エネルギー達成のポイントになります。蒸留プロセスは高温の熱エネルギーを用いる一方、発生する多量の低温排熱を再利用せずに捨てています。つまり、高温の熱エネルギー使用量を削減する技術に加え、低温排熱エネルギーを有効に利用・回収する技術の開発が、省エネルギーの重要なポイントとなります。

当社グループは「革新的省エネプロジェクト」を立ち上げて全社横断的に活動を進めてきた結果、改良型ペトリューク技術や蒸気再圧縮(VRC)技術といった蒸留塔の省エネルギー技術を開発しました。これらの基礎技術は以前から知られていましたが、大型化学プラントで実用化されておらず、世界初の実証となります。

さらに、カーボンニュートラルの鍵となる新バイオマスプロダクトツリー構築のため、複数の大学との共同研究によって常温常圧(=より少ないエネルギー)で木材を溶かす技術の確立を進めています。また、製造プロセスにおけるCO2排出の抑制策を講じた上でも大気中に放出されてしまうCO2をできるだけ削減するため、CO2をCOへ還元し再利用する技術開発にも取り組んでいます。

既存技術の改良

● 改良型ペトリューク技術

ペトリューク蒸留は省エネルギー技術として広く知られており、内部分割型蒸留塔(DWC)として実用化されています。しかし、DWCを導入するには既存の蒸留塔をリニューアルする必要があり、多大な設備投資が必須となります。当社は、ペトリューク蒸留を改良し、既存の蒸留塔を改装することで適用可能な新規プロセス技術を開発しました。2014年から、新井工場の無水酢酸の製造設備へ適用しており、カーボンニュートラルに向けて更なる横展開を検討しています。

● 蒸気再圧縮(VRC※)技術

VRC技術は低温の蒸気が持つ排熱を圧縮し、高温の蒸気にして熱を回収する低温排熱回収技術として、普遍的な活用が期待されています。以前から、水系の単蒸留プロセスなどには広く用いられていますが、有機溶剤系の蒸留プロセスに用いられた例はありませんでした。当社は、圧縮機メーカーと共にプロセスへ適用可能な圧縮機の導入を進めており、既に実証設備での試運転を完了しました。現在、長期運転による検証を継続しており、他設備への横展開を検討中です。

※Vapor Recompression

環境変化に対応した新技術

● 膜分離技術

蒸留工程で多大なエネルギーを要する蒸発操作を膜分離技術に置き換え、大幅なエネルギー削減を目指しています。産学連携で膜分離技術の開発を進めており、網干工場で実証実験中です。

● 新たな反応技術

網干工場1,3-BGプラントに、新触媒による新たな反応技術を取り入れた新開発のプロセス革新技術を導入しました。これによりエネルギー消費量約20%削減(対現行技術)を見込んでいます。

● 新規排水処理技術(嫌気性排水処理技術)

嫌気性排水処理は、排水を処理する細菌への酸素供給が不要なため省電力で、なおかつ分解時に発生するメタンを燃料として転用できます。本運用に向けた網干工場での実証試験を経て、各工場への適用を検討中です。

● マイクロ流体デバイスによる適量生産技術

マイクロ流体デバイスは、基板上に数百マイクロメートル※の流路を設け、流路内で混合・反応・精製などの化学操作をマイクロスケールで行うための装置です。マイクロ流体デバイスを1万枚以上並列化することにより、研究領域で確立された製法のまま大量生産できると同時に、省スペース・省エネルギー・省資源かつ必要なものを必要な量だけ生産できる、サステナブルな次世代生産プラントの実現につながります。2025年度末にレジストポリマー製造の実証設備を導入する計画を進めています。

※1マイクロメートル=0.001ミリ

エネルギー供給部門によるGHG排出量削減

当社グループの各工場では、製造に必要な蒸気・電力を工場内で製造しています。さらなる省エネルギーおよびGHG排出量削減に向けて、設備の更新やボイラーなどの燃料転換、再生可能エネルギーなどのグリーンエネルギー調達を進めていきます。

各工場の省エネルギー・GHG排出量削減対策

| 網干工場 | 2012年9月よりガスタービンによるコジェネレーション設備を稼働 2019年6月より余剰電力の販売実施 |

|---|---|

| 大竹工場 | 2007年8月より余剰電力の販売実施 2016年7月、ボイラー増設。石炭・廃タイヤの混焼ボイラー2基を並列運転 |

| 新井工場 | 2017年1月、石炭ボイラーからガスタービンによるコジェネレーション設備に変更 |

廃タイヤの燃料使用による化石燃料の削減

日本では年間およそ1億本、重量にしておよそ100万トンもの廃タイヤが発生し、環境に多大な負荷を与えています。一方で、廃タイヤは天然ゴムなどのバイオマスを30%程度含有する、優れた燃料として再利用が可能です。こうした点に着目し、大竹工場では石炭とタイヤチップを混焼させるサーマルリサイクルを実施しています。タイヤチップを混ぜることで、化石燃料の使用量とCO2排出量を共に削減できることから、発電設備を製造する協力会社などと連携し、タイヤチップ混焼率の向上、安全かつ適切に発電できる技術開発に取り組み、一定の成果を上げています。

また、当社事業場における廃棄物発生量の約60%を占める、ばいじんや燃えがらなどはセメントや路盤改良材へ利用し、廃プラスチックは分別回収するなど、リサイクルに取り組んでいます。

2024年度は、2023年度に引き続き廃タイヤの品質管理強化に取り組み、タイヤチップ混焼率58%、化石燃料使用率44%を達成しました。今後も持続可能な社会の実現に向け、リサイクルのさらなる強化を図っていきます。

大竹工場 化石燃料(石炭)使用率の推移

太陽光発電による購入電力量の削減

当社グループ生産拠点への太陽光発電システムの導入など、再生可能エネルギーの活用も進めております。2024年はDaicel Safety Systems (Jiangsu) Co., Ltd. とDaicel Safety Systems Europe Sp. z o. o.に設置した太陽光発電システムによる自家発電量は3,379MWhでした。