サステナビリティ / 社会性報告 顧客満足と安全・安心品質の向上

当社グループは「ダイセルグループ品質方針」に基づき、お客様に安心と安全をお約束するため、信頼できるモノづくりの実践と、情報発信に努めています。

ダイセルグループ品質方針

ダイセルグループは、社員ひとりひとりが⼀丸となって、安心と安全をお約束出来る製品やサービスをお届けすることを使命とし、信頼できるモノづくりを実践します。

そのために、

- 常にお客様の声に耳を傾け、信頼と満足をお届けします。

- 求められる品質は何か、常に考え、その実現を追求し続けます。

- 法令、及び必要な規制要求事項を遵守します。

- 常にお客様⽬線で物事を⾒つめ、⾃ら⾏動します。

2016年4月6日制定

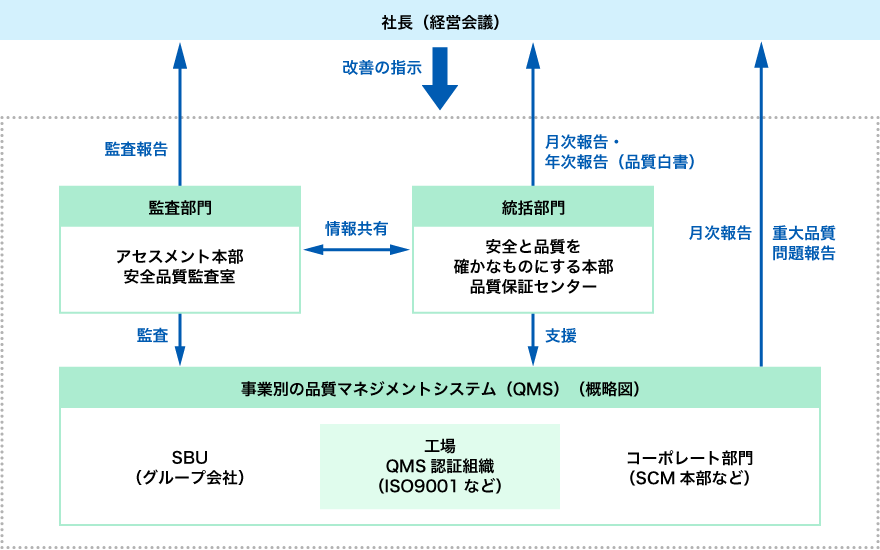

品質マネジメント体制

当社では、SBUが営業・マーケティングと開発を、SCM本部などが原料調達・生産計画・出荷配送を、主要6工場や生産子会社などが製造を担当しています。これらの組織が連携して品質マネジメント体制を構成しており、グループ各社もこれに準じた体制を取っています。

年次のマネジメントレビューに加えて、月次や隔月のレビュー会議(品質保証委員会など)を開催し、品質目標に対する取り組みの進捗状況や活動の有効性を評価し、継続的な改善に取り組んでいます。また、月次報告に加えて、監査報告書や品質白書がコーポレート部門から経営層に提出され、意思決定に活用されています。

必要に応じて、製造拠点を中心にISO9001などの品質マネジメントシステム(QMS)規格の認証を取得しています。

品質マネジメント体制図

認証取得状況

当社グループでは、ISO9001をはじめとする品質マネジメントシステム(QMS)規格の認証を取得し、お客様のニーズや期待に応えられる体制を整えています。

ISO9001以外の代表的なQMS規格は次の通りです。

【認証の一例】

- 自動車関連分野:IATF16949

- 医療機器関連分野:ISO13485

- 食品関連分野:ISO22000・FSSC22000

顧客満足度向上に向けた主な取り組み

当社グループは、お客様のニーズや期待、市場トレンドなどを調査し、新たな製品を企画し、提供することに努めています。

設計開発プロセスでは、お客様の求める機能を性能に落とし込み、その実現に取り組みます。必要に応じ、危険品輸送に関する安全性を評価するDOT認証、プラスチック材料の難燃性を評価するUL認証、持続可能な森林資源の利用を証明するCoC認証などの第三者認証を取得しています。

生産プロセスでは、定められた手順を遵守し安定生産に努め、原料から製品に至るトレーサビリティを確保します。

製品を適切に検査し、良品を出荷し、不良品の流出防止に努めています。不良品が発生した場合には適切に是正し、再発防止に努めています。

製品の販売にあたっては、製品の安全性や取り扱い上の注意などの情報を提供しています。製品が化学物質であればSDS※を提供しています。販売中の製品に関する設備・材料・方法・仕様などの変更が生じる場合には、変更に伴う品質影響を評価します。また、契約内容を踏まえて、お客様にも事前説明し、お求めに応じて初期流動品をご評価いただいています。

2022年7月、当社グループ企業のダイセルミライズ株式会社が販売する樹脂製品の一部において、UL認証に関する不適切な行為が判明し、認証が取り消され、その事実を対外公表しました。当社の独立社外監査役を委員長に、当社と利害関係を有しない社外の有識者で構成される調査委員会を設置し、同年12月に再発防止策の提言などからなる報告書を受領し、翌年1月に対外公表しました。当社グループは真摯かつ厳粛に受け止め、再発防止に取り組んでいます。

なお、2023年度以降にUL認証の取消事例はありません。

※SDS:Safety Data Sheetの略で、化学物質の性状や安全性・取り扱いに関する情報を提供する資料です。

お客様の声への対応

当社グループでは、お客様からの苦情や問い合わせに対して、全社共通のデータベースを運用し、苦情内容をリアルタイムで社内関係者で共有し、情報を蓄積するとともに、確実な再発防止に役立てています。

苦情や問い合わせへの対応では、迅速なフィードバックを重視しています。異常品流出の可能性の有無について速やかに調査し、お客様に報告・説明します。

苦情のもととなった原因事象については、その真因を特定し確実に是正し、再発防止に取り組みます。必要に応じて社内に水平展開し、類似事例の予防に役立てています。

お客様からの苦情を含む不適合や是正処置は、各組織のマネジメントレビューにインプットされ、意思決定に活用しています。

ダイセルグループの顧客苦情件数の推移

- ※顧客苦情件数について、2017年度を100とした場合の指標の推移。

- ※対象範囲:(株)ダイセル、大日ケミカル(株)、ダイセルパイロテクニクス(株)、ダイセン・メンブレン・システムズ(株)、ダイセルミライズ(株)、ダイセルパックシステムズ(株)、ダイセル・オルネクス(株)、ダイセル網干産業(株)、DMノバフォーム(株)、ポリプラスチックス(株)(海外グループ企業を含む)、ポリプラ・エボニック(株)、Daicel Nanning Food Ingredients Co., Ltd.、Shanghai Daicel Polymers, Ltd.、Daicel Safety Systems Europe Sp.z o.o.、Daicel Safety Systems Americas, Inc.、Daicel Safety Systems (Jiangsu) Co., Ltd.、Daicel Safety Technologies (Jiangsu) Co., Ltd.、Daicel Safety Systems Korea, Inc.、Daicel Safety Systems (Thailand) Co., Ltd.、Daicel Safety Technologies (Thailand) Co., Ltd.

- ※2021年9月以降の追加対象範囲:Chiral Technologies Europe S.A.S.、Chiral Technologies, Inc.、Daicel Chiral Technologies (China) Co., Ltd.、Daicel Chiral Technologies (India) Pvt. Ltd.、Daicel Arbor Biosciences

- ※2022年4月以降の追加対象範囲:Xi'an Huida Chemical Industries Co., Ltd.、Xi'an Da-an Chemical Industries Co., Ltd.、Ningbo Da-An Chemical Industries Co., Ltd.

- ※2022年10月以降の追加対象範囲:ダイセルビヨンド(株)

- ※2023年4月以降の追加対象範囲:Daicel Safety Systems India Pvt. Ltd.、Polyplastics (Nantong) Ltd.

- ※Daicel Safety Systems Korea, Inc.は2023年4月までのデータを対象としています。

- ※ダイセルパイロテクニクス(株)は、2024年2月までのデータを対象としています。

- ※DMノバフォーム(株)は、2024年3月までのデータを対象としています。

顧客苦情への24時間以内の1次回答率

| 年度 | 2021 | 2022 | 2023 | 2024 |

|---|---|---|---|---|

| 24時間以内1次回答率(%) | 63 | 88 | 89 | 88 |

| 製造拠点における平均回答日数(日) | 2.2 | 0.7 | 0.7 | 1.2 |

- ※対象範囲:当社国内製造拠点

- ※24時間以内1次回答率は、2025年度までに100%達成を目標としています。

社内教育・研修

当社では、品質に関する共通研修として、新入社員・進級した社員などに対して、職位・役割に応じた品質管理・品質マネジメントなどの階層別研修を実施しています。また、当社グループの品質リテラシーのさらなる向上を目的として、業務別の品質管理・内部監査員育成などの公募型研修を実施しています。2024年度の研修実績は、下表の通りです。

2024年度 共通研修実績

横にスクロールします。

| 名称 | 対象者 (当社グループ企業を含む) |

内容 | 受講人数 (名) |

|---|---|---|---|

| 階層別研修 | 新入社員 | 品質管理・品質マネジメントなど | 803 |

| 技術系・事務系組合員 | |||

| 進級者(組合員) | |||

| 新任リーダー職※(管理職) | |||

| 公募型研修 | 全社員 | 業務別品質管理(研究開発・営業・調達・検査)・内部監査員育成・問題解決・未然防止・統計的品質管理など | 295 |

さらに、播磨工場の品質道場など品質マネジメントシステムを運用する事業場ごとに必要な研修を実施しています。

※当社では管理職をリーダー職と呼称しています。

製品安全のリスク管理

当社グループは、医薬品・化粧品・食品・医療機器などの分野や自動車などの安全装置関係の製品を取り扱っており、お客様に安心・安全を提供するためにリスクアセスメントを実施しています。

企画から量産に至るまで、必要に応じて「製品安全諮問会議」を開催し、社外の専門家のご意見を踏まえリスクを特定し、評価し、課題を抽出します。また、上記の製品については、上市前に「製品クライシスアセスメント」を実施し、製品安全リスクの特定や評価と、万一の場合の対応(クライシス対応措置)を事前に協議して決定します。

製造販売開始後においては、重大品質問題(品質不適切行為、PL事故・製品事故、顧客製品のリコールなど)の疑いが生じた段階で、経営層への即時報告を実施しています。全社的な支援を必要とする場合には、重大品質問題製品対策本部を設置し、被害者救済に最優先で取り組みます。

なお、2024年度にお客様の身体・生命・財産に影響を与えた製品事故の発生はありませんでした。

重大な製品不具合が発生した場合の対応プロセス図