研究・技術開発 生産技術

私たちは人や社会に役立つ製品を作るだけでなく、化学メーカーとして、その製造プロセスも人や環境にやさしくなければならないと考えています。ダイセル式生産革新を基盤に、プロセス革新、エネルギー革新を通して、製造業としての競争力を高め、サプライチェーン全体で脱炭素社会の実現に向けた取り組みに挑戦しています。

ダイセル式生産革新+DX

現行の製造プロセスや設備のまま、工場全体の運営・運転の革新に取り組みます。

ダイセル式生産革新

「ダイセル式生産革新」とは、バリューチェーン全体の最適化を目指して、工場全体の運営・運転を最適化させ、生産性の飛躍的な向上につなげる、ダイセルのモノづくりの基盤となる考え方です。化学工場の運転を通じて蓄積されたノウハウを顕在化・標準化し、現場作業者の意思決定を支援する仕組みを確立しています。その生産革新の取り組みの集大成である「知的統合生産システム」に関する技術評価は極めて高く、2003年に化学工学会技術賞を受賞、平成19年度情報化促進貢献により経済産業大臣から「IT投資効率化促進部門」表彰を受賞、また、2007年から経済産業省主導のもと、産官学が共同となり当社の生産革新手法を対象とした生産革新研究会が発足しました。

自律型生産システム

「ダイセル式生産革新」を、AIを活用して進化させたシステムです。工場の運転において、最適な運転条件の導出や、計画からのズレを検知して修正する仕組みが搭載されており、さらなる生産性の向上と安定化に寄与しています。

プロセス革新

ダイセル式生産革新による改善を突き詰めた後、プラントエンジニアの視点で、現行の製造プロセスや設備の革新に取り組みます。

改良型ペトリューク技術・蒸気再圧縮(VRC)技術

化学産業では、不純物を取り除く回収工程においてエネルギーの大部分が消費されています。このエネルギー削減のために当社独自のプロセス技術を開発し導入しています。

マイクロ流体デバイスプラント

7×3cm のガラス板の中に彫ってある髪の毛よりも細い溝の中で、物質の混合、反応、精製などの化学操作を行う「マイクロ流体デバイス技術」。大量生産で必要となる回収工程が不要となるため、研究領域で確立された製法のまま大量生産できると同時に、省スペース・省エネルギー・省資源かつ必要なものを必要な量だけ生産できる、次世代生産プラントの実現に取り組んでいます。

バイオマスバリューチェーン

木を丸ごと溶かす技術を応用し、日本の国土のおよそ7割を覆う森林を再生可能資源として循環させる構想のことで、業界・業種の壁を越え、志を共にするパートナー様とともに、バリューチェーン全体でのものづくりの最適化、循環型社会の構築を目指しています。

エネルギー革新

ダイセル式生産革新では製造に必要なエネルギー使用状況をミエル化し、エネルギー視点で最適なプラント運転を行っています。

このエネルギー利用の最適範囲を広げ、工場間のエネルギー使用の全体最適を追求します。

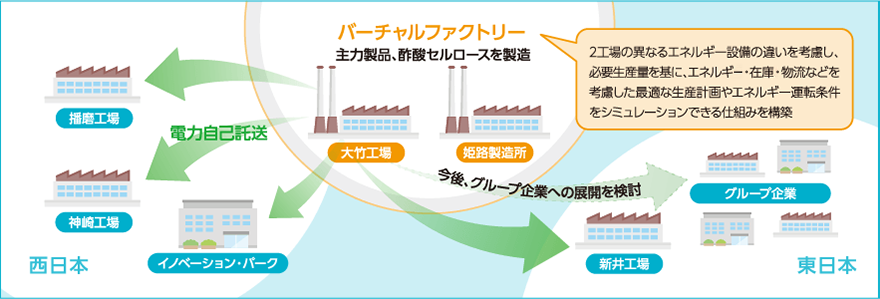

バーチャルファクトリー化

地理的に離れた網干工場(兵庫県)と大竹工場(広島県)の二つの工場の運転データを集約して管理し、両工場の最適な生産計画、エネルギー需給が最適となる運転を行っています(バーチャルファクトリー化)。

また、エネルギー需給最適化の一環として、電力自己託送を活用しています。大竹工場(広島県)で自家発電した内の余剰電力を西日本の各拠点、東日本の新井工場(新潟)、ポリプラスチックス株式会社富士工場へ供給を開始。今後はグループ企業へのさらなる展開を検討し、グループ全体での「購入電力ゼロ」体制を目指しています。